电容式条干均匀度指标如CVm%值、纱疵、波谱图等是评价纱线质量的重要性能指标,并已经成为世界标准,为各国的纺织行业所认可,然而,在实际使用中,我们发现,这些指标并不能完全反映纱线的质量状况,比如借助于电容式条干均匀度仪,用户可以知道某段纱线上存在多少个疵点,却无法构思这些疵点的具体形态以及会对未来的织物造成何种影响。与数据相比,图形总是能给人以更加直观、更加形象的感觉,以图形技术为基础的织物仿真系统能够在纱线和织物之间建立起更为紧密的联系,已经成为纱线质量控制方面一项重要的研究课题。

1 织物仿真系统的发展与现状

与传统电容式条干仪的检测原理不同,织物仿真系统所使用的采样数据均是采用光电检测的方法检测纱线外观直径的变化,而不是纱线的质量变化。利用外观直径数据绘制的纱线轮廓与实际的纱线相一致,使形成的织物与被测试的纱线之间存在很好的相关性。

织物仿真系统作为一个新的研究方向,它的发展备受关注,国际上的一些著名纺织电子企业纷纷涉足到这一课题的研究,在织物仿真的研究上积累了一些经验,但也存在不少不足,主要表现在:(1)现存的织物仿真系统大部分仍普遍停留在平面的意匠图阶段,用二维的组织示意图来表示织物的三维几何结构,或者用二维的灰度变化来模拟纱线的立体效果,缺乏真实感;(2)由于纱线是极其细小的物体,其直径通常小于0.5mm,大部分在0.1mm至0.2mm之间,现存的织物仿真系统大多无法在显示器上显示纱线的1:1效果,只能放大显示或在高分辨率打印机上输出,增加了织物仿真的成本;(3)没有采用锯齿消除算法,利用数字采样技术然后在屏幕上进行纱线的绘制通常会引起图形的走样,与实际的纱线效果存在较大的区别,并且会在模拟的织物上产生误解;(4)在织物的编织花色上,现存的织物仿真系统只开发了一些基本的模板,缺乏灵活性,不能适用所有的用户;(5)由于国外公司开发的织物仿真系统往往采用国外的标准,很难在国内企业中进行实际的应用。

当前织物仿真系统中存在的缺陷严重限制了该系统的实际应用,这些缺陷是二维图形技术所无法避免的,必须采用新的技术来对织物仿真系统作进一步的研究。近年来,计算机图形技术尤其是三维图形技术发展迅速,并取得了广泛的应用,它从人们观察事物的原理出发,参照物理光学的基本定律,提出了模拟真实世界的各项算法,能够逼真的再现自然界的场景。基于这一考虑,本文提出了基于三维图形技术的织物仿真系统,并对该系统进行研究与探讨。

2 纱线模型的构造

织物仿真系统的关键在于纱线模型的构建,在三维图形系统中,任何复杂的物体均可通过表面分割技术转化为三角形或四边形小面,这种方法通常成为B-rep(Border represent)造型。一个物体的几何描述就是通过面循环的方式建立所谓的面表、边表和顶点表。对于横向穿越的经纱,从x轴看,可以理解为直径不断变化的圆,圆的直径变化信息可以从相应的测试仪器中得到。为方便分割,我们首先按照直径的变化将纱线分成段,再沿x轴将每个圆柱进行等分,并获得每个分割顶点的坐标和法向量计算公式:

xn=0

yn=sin(θ)

zn=cos(θ)

x=x+l•α+x0

y=D•α•yn/2+y0

z=D•α•zn/2+z0

l=S•1000/K/60.0

θ=θ+2*π/n

……公式(1)

其中,n为对纱段内部分割的面片数,K为仪器的采样频率,S为跑纱速度, D为纱线圆柱切面直径,xn、yn、zn为分割顶点处的法向量,x、y、z为分割顶点处的坐标,α为放大倍数。

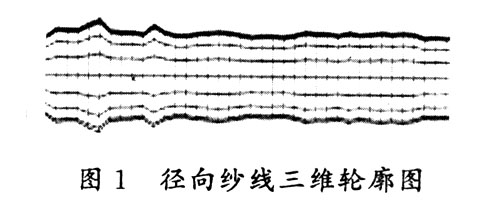

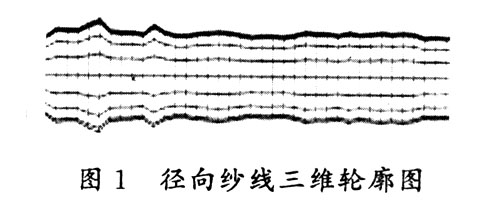

得到各分割顶点后,可以对顶点进行编号,利用顶点、边、面之间的相邻关系建立起面表、边表、顶点表,从而获得纱线的基本三维轮廓图,如图1所示。而对于纬向纱线,也可以利用同样的方法获得。

3 光照模型与纱线的填充

人能够看见某个物体,是由于该物体本身发出的光线或者从物体表面反射的光线进入了人眼,当光线照射到物体表面上时,可能被吸收、反射或者透射,从物体表面反射出来的光线的强度取决于光源的位置、光强、物体的材质、表面法向量和视点的位置,光照模型主要用于物体表面某个分割顶点处光亮度的计算。平常观察织物或者黑板时,人们一般采用平行光源,但也可采用特别的光源或者几种光源的组合。对于纱线这一物质,通常具有较强的漫反射、较低的镜面反射和透射性能,这些均可以通过计算机图形学的方法定义光源和纱线的材质,由于组成纱线的各个小面的法向量不同,光线照射会产生不同的明暗色调。根据光照模型,某点处的光亮度为

I=kα×Iα+f×kd×Il×(N×L)+f×ks×Il×(N×H) n

……公式(2)

其中,Il为某点处入射光的光亮度,kd为物体表面的漫反射率,Iα为入射光的环境光强,kα为物体表面的漫反射系数,ks为物体表面的镜面反射率,N为物体表面反射点的法向量,L为被照亮点到视点的单位向量,H为被照亮点指向光源和指向视点的2个向量之和的单位向量,f为光线的衰减系数,与光源到物体之间的距离d有关,计算公式为:

f=1/(C0+C1×d+C2×d 2) ……公式(3)

通过光照模型的计算,就可以确定纱线小面各个顶点处的光亮度值即色彩值,在计算机中,一般采用RGB表示方法,而对于整个纱线的实体填充可以采用带光滑处理的Gouraud明暗填充算法,这种方法可以将纱线表面上各个顶点的光亮度值进行线性差值来扩充至各个小面内的所有点,每个小面的光亮度值沿着公共边与其他小面相连接,消除了平面绘制中的光强度不连续的现象。

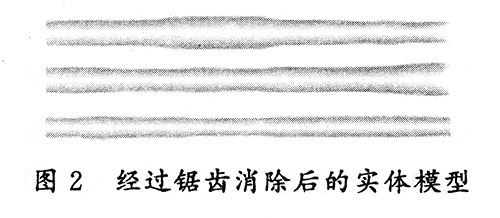

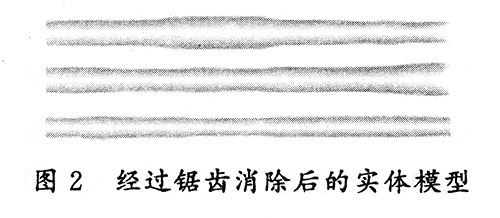

对于纱线这一细小的物体,直径在不断的发生变化,在纱线图形表面,很容易产生锯齿,给人以不真实的感觉,此时,我们称生成的图形产生了走样,通过数字采样的方法绘制的图形均会产生不同的走样,必须在绘制图形时进行相应的反走样处理,使生成的纱线图形具有更强的真实感,在系统开发时,我们采用了先进的累积缓存技术,通过多次绘制同一图样消除了锯齿,利用该方法,也实现了纱线在屏幕上的1:1显示,从而为将织物仿真系统推向实用的角度打下基础。

4 织物的生成

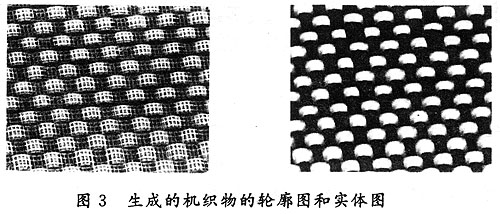

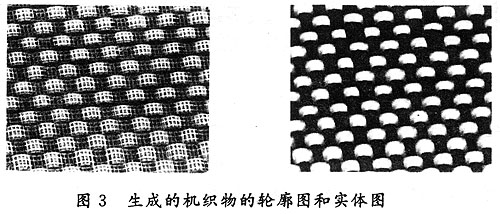

利用纱线产生的织物最常见的是机织物,纬纱与经纱相交时在三维坐标系中表现为纱线分割小面上z坐标上下有规律的变化,并且需要判断经纬纱的相互遮挡,当不同面片上的点投射至屏幕上的同一点时,只有离视点最近的点才是该点的最终属性,对观察者可见。实现可见点的判断可以借助于著名的z-buffer算法。

为实现z-buffer算法,需要设置颜色缓冲区和深度缓冲区,同时对经纱和纬纱的分割小面顶点处的z坐标作周期性的变化,实现经纬穿越和织物表面色泽的变化。

5 实际应用情况

织物仿真系统是利用计算机的方法来模拟未来的织物效果,对织物仿真系统的基本要求就是它能客观地反映现实中织物的质量状况而不能添加任何的人为成分,本文所研究的织物仿真系统,采用了先进的三维图形技术,从人类观察自然的原理出发,模拟的织物效果更加接近自然,这些是当前的二维织物仿真系统所无法比拟的。在系统设计中,我们利用三维图形技术,开发出了电子黑板系统、纱线模拟系统,织物模拟系统,织物模拟系统又分为针织物和机织物,并能对织物的组织结构进行自行编辑。

本系统可以配套于基于光电检测的CT1000纱线外观测试分析仪和带有光电检测单元的CT3000条干均匀度测试分析仪。为了证实模拟织物的真实性,我们连同整机一起在纺织厂进行了近6个月的跟踪试验,将模拟的机织物和针织物的效果和实际的织物相对比,发现二者基本相符,可以协助纺织企业进行纱线和织物的质量控制,节省试织所带来的各种花费,随系统配套的电子黑板系统也能很容易地发现纱线中存在的周期性质量不匀和较大疵点,