1 对于平行筒子转杯纺纱捻度测试时统一方向退绕

我国现在的转杯纺纱生产设备,无论是国产的还是进口设备,绝大多数是采用平行筒子,只有极少数是采用锥形筒子,而平行筒子纱线在捻度检验过程中,由于平行筒子的置向不同,使得纱线的退绕方向也有顺时针(正向)和逆时针(反向)的区别,同一筒转杯纺纱在不同的退绕方式下,使得捻度测试的测量结果也不尽相同。

转杯纺纱在捻度测试过程中,为保证测试结果准确可靠,在从筒子上退绕纱线时对其头尾要弃去数米,两次试验间还要有一定的长度间隔。在转杯纺纱的退绕过程中,随转杯纺纱捻向的不同、长度的不同,其中产生一个转杯纺纱实际捻度以外的退捻或加捻,检验室在检验平行筒子纱时,纱线退绕方向不同,有的筒子纱在测试过程中是加捻,有的筒子纱在测试过程中是退捻,这就增加了检测结果的不确定度,既使所测捻度产生误差,更使由此测得的捻度变异系数难以确认,导致这些数据不能有效地指导生产。

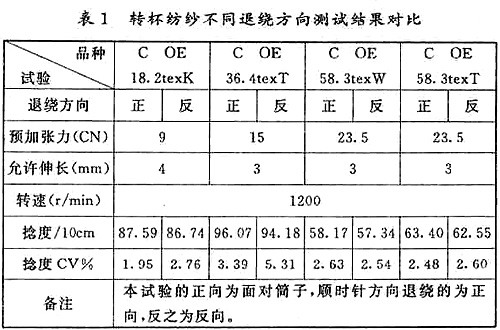

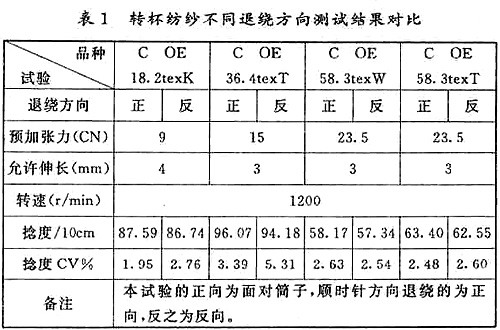

长岭纺织机电科技有限公司研制生产的YG156A全自动纱线捻度仪,测试过程全自动,操作稳定,重复性强,排除了人工引纱带来的操作误差,比较准确地反映了纱线退绕对捻度测试的影响。我们滨州实验室选用的正是YG156A全自动纱线捻度仪。下面通过一组转杯纺纱在不同退绕方向下的检验结果对比,论证不同方向的纱线退绕对捻度测试的影响。检验结果见表1。

本试验为Z捻转杯纺纱,由试验结果的对比可知,对比试验中正向测试的捻度值均大于反向测试的捻度值,这说明在捻度测试过程中正向的退绕过程中有加捻现象,而在反向测试过程中有退捻加现象。而在S捻的测试过程中所产生的退捻或加捻,正与之相反。

鉴于上述现象,对转杯纺的平行筒子纱线捻度测试中应注意其退绕方向的统一性,避免纱线退绕方向的随意性,减少人为造成的退捻或加捻,从而提高捻度测试的准确性与有效性。

2 根据不同线密度与不同设计捻度施加不同的预加张力

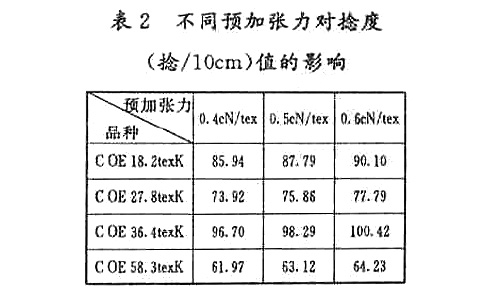

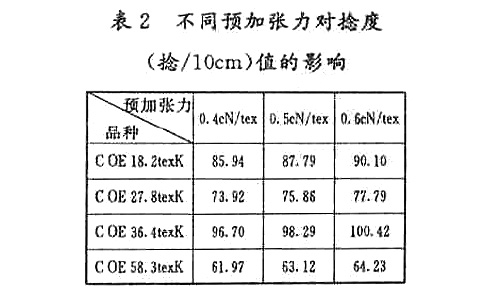

预加张力作为转杯纺纱捻度测试中的一个重要参数,测试方法标准规定预加张力皆为0.5±0.1CN/tex,对于一个具体的转杯纺纱品种,应该选0.5CN/tex,还是0.6CN/tex或0.4CN/tex,标准中没有作出规定。由于预加张力选择不同,由此会造成捻度测试结果的差异,从而影响检验结果的准确性与可比性。我们通过YG156A全自动纱线捻度仪做对比试验,探讨选用准确、合理的预加张力对捻度测试结果的影响。检验结果见表2。

实验证明,一个样品施加不同的预加张力,其测试结果具有明显的差异,且所施加的预加张力与所测得捻度成正线性相关。作为退捻加捻法适用不同预加张力,是为了修正这种间接捻度测试方法与作为基准的直接计数法的误差。科学合理地确定预加张力是准确测试转杯纺纱捻度的重要条件。

在退捻加捻转速一定的情况下,不同的预加张力恢复至初始长度的时间不同,我们称之为预加张力-时间差。此种试验方法对于按其线密度正相关设置设计捻度来说,无论何种线密度,选用合适的预加张力,其试验结果与直接计数法的一致性应该是基本相同的。而实际的捻度设计,在无特殊要求的情况下,为了后加工、生产效率及最后成品的外观需要等,线密度不同,则设计捻度不同,且设计捻度的大小不完全与线密度的大小呈正相关:线密度小的转杯纺纱线,相对于线密度大的纱线设计捻度偏大;线密度大的转杯纺纱线,相对于线密度小的纱线设计捻度偏小,我们称之为线密度-捻度差。标准设置预加张力的目的,一是为了纱线在伸直状态下退捻、加捻,二是为了修正因线密度不同、设计捻度不同造成的退捻加捻法与直接计数法的偏差。

转杯纺纱应用退捻加捻法进行捻度测试,与用直接计数法捻度测试检验结果不一致的原因,就相关性来说,在于预加张力越大,则转杯纺纱线在退捻、加捻后恢复至初始长度的时间相对地延长,即预加张力—时间差中的两个因素呈正相关关系;线密度越大,其正常设计捻度相对于线密度小的纱线越小,即线密度—捻度差中的两个因素呈负相关关系。用呈正相关关系的预加张力—时间差去修正呈负相关关系的线密度—捻度差,就造成了退捻加捻法在很多条件下的捻度试验结果会因线密度不同而与直接计数法的测试捻度有一些差异。

由此可以看出,应用预加张力去修正退捻加捻法的测试捻度,不仅仅要依据转杯纺纱线的不同线密度,还应该考虑其设计捻度的大小来设置预加张力。