防羽布是一种细特、高密织物,其基本特征是透气性较好,撕破强度高,耐磨性能好,具有组织简单、质地坚牢、布面光洁匀整,手感柔滑和优良的服用性能,由于其紧度较大,在织造过程中有一定难度。通过长岭CA082喷气织机织造实践,对以下几个技术问题进行探讨。

1 经纬纱强力问题

喷气织机对原纱的质量要求应以强力和毛羽为两大重点,而强力是主因。

1.1 经纱强力

喷气织机的宽幅入纬率为1100米/分~1600米/分。喷气织机采用“小开口、大张力、高后梁”的上机工艺路线,经纱承受的反复拉伸负荷较高,在开口和打纬过程中,经纱的张力峰值如果与经纱的强力弱环负荷重叠时,容易产生断经。

1.2 纬纱强力

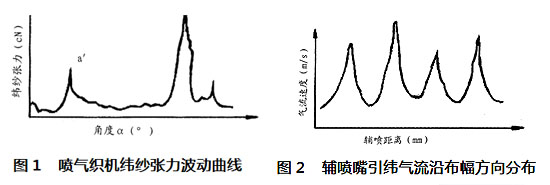

喷气织机属消极式自由端引纬,可控制性较差,其引纬张力变化见图1。

由于主喷嘴内的气流速度高、密度大、不扩散,主喷出口处的气流中心直接处于纬纱的飞行中心,摩擦牵引力大,加上筘槽对气流的扩散起着限制作用,纬纱随气流集束比较顺利引出,所以,纬纱出现的第一个始喷张力峰值a′并不大。而辅助喷嘴喷射的气流中心并不在纬纱飞行中心,而是以一定角度的侧向高速紊流气流加入,该气流喷出速度达到峰值后就迅速扩散,流速衰减很快,在筘槽内汇合后形成一种复杂的“三维气流场”,纬纱就在这种连续补充的气流场中呈锯齿状波动式前进,直至纬纱出现第二个制动张力峰值b′。该张力峰值高,突变性显著,且作用在纬纱的全部长度上,遇到纬纱弱环的几率就增多。且布幅越宽,速度越高,吹断的几率就越大。纬纱必须要在波动、振荡、退捻中保持足够的强度。

以上分析说明,喷气织机由于高速及其引纬特性决定了其对经纬纱的强力要求都比其它类型织机高,且纬纱承受的强力载荷还高于经纱。纬纱号数越小,引纬气流速度越大,纬纱承受载荷越大,纬纱的强力越要提高。尤其喷气入纬率超过1500米/分时,不仅对纬纱强力要引起足够重视,而且对纬纱筒子的卷绕质量要有更高的要求(入纬率超过1300米/分以上建议使用双储纬器)。

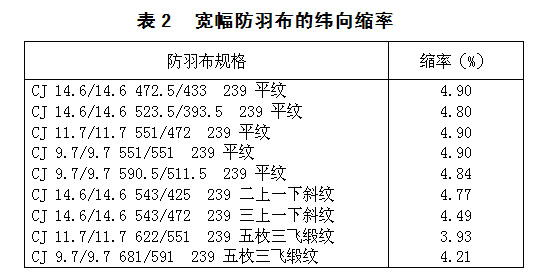

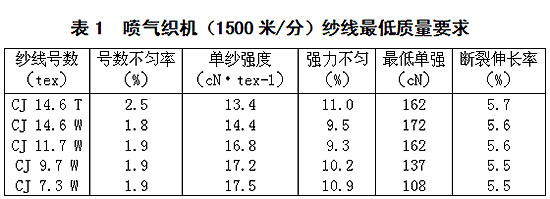

推荐喷气织机入纬率在1500米/分时纯棉经纬纱的最低质量要求如表1所示,可供参考。

根据在用户的使用情况,入纬率为1100米/分(190cm筘幅,速度约550转/分)时,纬纱单强达到150cN即可。当入纬率提高到1300米/分(190cm筘幅,速度约650转/分)时,品种的织造难度系数从32降为28,入纬率提升不足20%,而纬纱单强却要提高40%左右,才能满足生产要求。当入纬率提高到1550米/分(190cm筘幅,速度约800转/分,340cm筘幅,速度约480转/分)时,品种织造难度系数从32提高到35,入纬率仅提升40%,而纬纱单强却要递增60%~80%,否则高入纬率达不到高效率的效果。当然,单强水平不是越高越好,也不是纱线质量的全部,真正影响效率和质量的还是纱线的强力弱环。因此,在保持足够单强水平的同时,必须从控制单强不匀率和最低强力值入手,来改善强力弱环。

2 纬纱退捻问题

2.1 纬纱退捻的机理

喷气织机在引纬过程中,由于辅助喷嘴喷射气流的连续接力加入,纬纱在筘槽中合成的“三维气流场”中波动式前进,完成引纬任务。筘槽中合成“三维气流”是一个较为复杂的气流场,它与辅喷嘴的喷孔形状、面积和喷向角α(一般约8°左右)以及喷嘴安装定位的喷射角β(一般约3~5°左右)有关,也与辅喷嘴的内腔结构及其喷射气流性质(压力和流速)有关。辅喷嘴不像主喷嘴直管形气流那样集束性好,辅喷嘴喷射的流速中心线与喷孔的几何中心线不易重合。

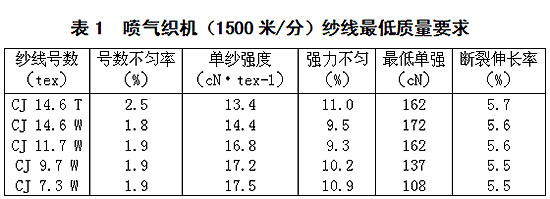

纬纱因为柔性和自重,头端总有下沉弯曲之势,气流对弯曲的纬纱前后形成一个瞬时压力差,这个压力差推动着纬纱头端以比纬纱正常飞行速度更快的速度运动,并靠着惯性作用很快使纬纱头端变成向上弯曲,这时又产生方向相反的气流瞬时压力差,促使纬纱头端向下弯曲飞行。这样,就形成了纬纱头端上下左右波动式的向前。与此同时,各个辅喷嘴从下向上侧向喷射出的紊流气流,不断接力式的补充加入,由于紊流气流的特性使各点速度脉动,所以,气流速度的峰谷变化剧烈(图2)。

从图2可以看出,由于辅助喷嘴引纬气流不断接力式的补充加入,从而加大了对纬纱头端向上飘动的升力,使波动变得更加剧烈。因为辅喷嘴射入的气流中心不在纬纱的飞行中心,所以,这种波动使纬纱头端反向旋转的力矩变大。最终形成纬纱在“三维气流场”中是波动螺旋式地向前飞行,这样,纬纱头端就不可避免地产生退捻现象。

2.2 纬纱退捻的影响

喷气引纬产生的纬纱退捻现象,一般纬纱退捻在5%左右,且越靠近头端退捻量越大,造成的纬纱左、右侧捻度差异,两侧相对捻度差增大时,两侧色差也随之增大,布幅越宽,纬纱捻度差异越大,色差越明显,这对于色泽一致性要求较高的深色品种及宽幅、特宽幅(240cm~310cm)防羽布来说,是不可忽视的一个质量问题。

3 织物的透气防绒问题

防羽布的基本功能性要求是:做成制品填充羽绒后必须具有防漏绒的性能及使用时透气、柔软、舒适的感觉。我国现在普遍采用测定织物透气量来控制防绒效果。防羽布的透气量(L/m2•s)与防羽绒(漏绒)效果有着很强的相关性,一般都以染整加工后的最终成品测定的透气量为准。测定坯布的透气量仅作为设计坯布规格和控制织物紧度的参考指标,因为它与原纱的号数偏差、毛羽程度及上浆工艺有关,具有相当大的离散性。但是,在一定程度上还是可以反映织物的防绒效果。目前,我国防羽布的透气量还没有一个统一的标准范围,各企业都是自订内控标准进行控制。根据我们的实践经验,羽绒坯布透气量一般控制在130 L/m2•s~136 L/m2•s,织物总紧度平纹控制在87%以上,斜纹控制在90%~92%以上,缎纹及小提花控制在93%以上,基本可满足后道染整各种加工工艺的需要。

4 经纬向缩率问题

4.1 经纱张力和打纬区宽度

喷气织机因速度快,入纬率高,又是消极式自由端引纬,开口清晰度要求高,经纱上机张力大,一般采用“大张力、小开口”工艺,以形成清晰开口,确保织造顺利进行。在织造高紧度的宽幅防羽布时,打纬阻力大,织口反拨游动大,最大打纬区宽度达6mm之多,经纱断头严重,且边纱断经增多。

为了改善宽幅防羽布的打纬条件,在280cm喷气织机上的织造工艺可作如下调整:

第一,适当提高后梁位置,造成不等张力梭口,减少织口游动量;

第二,采用二次小双层开口,相位角为10°~20°,降低上下层经纱密度,防止经纱粘连,提高开口清晰度;

第三,停经架适当前移,使前后部梭口长度的对称度保持在0.38左右,减少经纱在综眼处的摩擦移动距离,减少前部梭口粘连;

第四,调整织口位置,保持打纬点在异形筘槽中心偏上1/3处,减少打纬织口跳动,防止钢筘撕破布面;

第五,适当提早开口时间,使打纬时的开口角略为增大,有利于打紧纬纱。

通过上述调整,织口游动量可控制在2mm左右。

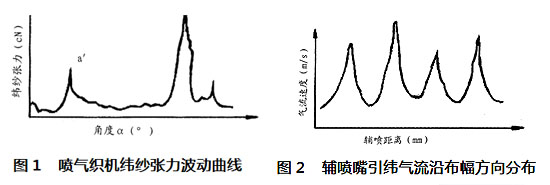

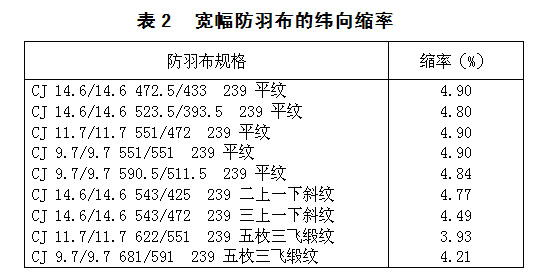

4.2 经纱前倾角和织物纬向缩率

由于织造张力的影响,上机筘幅总是大于织口布幅(织幅),形成钢筘至织口间的边部经纱就有一定的倾斜角(前倾角α)。织造张力越大,筘幅越大于织幅,前倾角α就越大,布边经纱与边筘齿的摩擦越大,断头机会越多,不仅影响效率,而且织物纬向缩率亦增加。异形筘边筘齿的磨损也增大。