1.引言 捻度是“纱线沿轴向一定长度的捻回数。捻度通常以每米的捻回数来表示,也可表示为每厘米的捻回数(在我国的棉纺企业通常以每10cm的捻回数来表示,毛纺行业则通常以每米的捻回数表示)。不同线密度的纱线,施加相同的捻度,其强力大小及加捻程度各不相同,故仅用捻度难以表示纱线的加捻程度,因而标准采用了结合纱线线密度表示加捻程度的参数—捻系数,表示并可比较不同线密度纱线加捻的程度,它表示由捻度引起的纱线刚性大小的量度。我国棉纱线捻度测试方法通常有三个,即GB/T2543.1—2003、GB/T2543.2—2003、及FZ/T10001—2006,三个方法标准的试验参数、适用对象、准确性各不相同。本文对三个方法标准的捻度测试的基本方法,结合这些标准的前版本的特点、新旧标准差异、适用对象、准确性等方面进行阐述。

2.捻度测试的意义

2.1捻度是纤维成纱的基本手段,同时赋予纱线一定的强力,以保证后加工及最后成品的使用需要。加捻大小关系到纺纱生产的效率,与纱线的伸长、弹性、光泽及织物的手感、风格等密切相关。不同的加捻形式及组合还赋予织物形态的多样化。

2.2捻度不匀与纱条干不匀直接相关,通过捻度测试的捻度不匀,可间接反映纱线的条干均匀度。

因现行的纺织纤维长度、细度等因素的离散性,及牵伸过程中纤维均匀分布的零概率,至于现在尚没有一种纺纱形式的纱线条干均匀度达到理想状态。纺纱过程中须条的条干不匀是一种普遍的客观现实,而条干不匀在加捻过程中形成更大的捻度不匀与条干不匀。

纱线本身条干不匀导致的捻度不匀。对纱线加相同的捻回数,纱线粗细不同,所需要力矩不同,即使在纱线捻度传递系统理想的状态下,条干不匀产生捻度不匀,并因条干不匀的程度不同而不同。纱线须条粗细不匀,导致线密度大小不等所加捻回数不等。线密度大的纱线片段,因纤维根数多而加捻所需要力矩大,形成正常运转条件下所加捻度比正常片段少。线密度小的纱线片段,因纤维根数多而加捻所需力矩小,而形成正常运转条件下所加捻度比正常片段多。 线密度大的片段加捻少粗细变化小,细的纱线片段加捻多而更细,虽然细的纱线片段因加捻多也会产生捻缩,但不足于弥补捻度不匀形成的粗细差别,形成如下事实:条干不匀产生捻度不匀,而致纱线粗细差异加大,条干不匀愈加明显,由捻度不匀导致更大的条干不匀,这在纱线的长片段不匀,还是纱线的短片段均有所反映。

3.基准的捻度测试方法—GB/T2543.1—2003

GB/T2543.1—2003“纺织品 纱线捻度的测定 第一部分:直接计数法”是等效采用ISO2061:1995“纺织品 纱线捻度的测定 直接计数法”,其测试原理为“在规定的张力下,夹住一定长度的纱线的两端,旋转试样的一端,退去纱线试样的捻度,直到被测纱线的构成单元平行。根据退去纱线捻度所需转数求得纱线的捻度”。GB/T2543.1—2003作为捻度测试的直接方法,减少了捻度间接测试方法中试验参数的不确定、间接修正等带来的测量不确定度,成为捻度测试中最为准确的测试方法,因而成为捻度测试的基准。

直接计数法准确性强,被认为是捻度试验方法的基准,在我国纺织企业这种测试方法主要用于股线及缆线,大多数的纺织企业尚不能完全用直接计数法进行单纱捻度测试。就单纱捻度测试而言,其可操作性因以下两点受到限制:1)测试次数多。就单纱而言,10mm或25mm的隔距长度,形成捻度测试很大的离散性,为保证捻度测试的准确可靠,要求捻度测试的直接计数法要有充分的试验次数,方能准确地反映和估计一批产品的捻度水平。2)测试难度大。纺纱生产过程中或纤维本身的某些缺陷,形成纱线的某些片断的某些纤维没有充分伸直、平行,纱线的某些片断部分纤维或呈索丝状或呈环状,导致直接计数法中的纤维伸直、平行产生难度。规范、细致、严谨的操作,是捻度直接计数法测试试验的基本条件,操作不当会因此产生较大的测量不确定度。本方法是准确性较高的测试方法,但同时测试本身也有较高的难度。

4.捻度测试最常用的方法—GB/T2543.2—2003

4.1本方法特点简洁、快速。GB/T2543.2—2003“纺织品 纱线捻度的测定 第二部分:退捻加捻法法”是等效采用ISO/17202:1999《纺织品 纱线捻度的测定 退捻加捻法》,其测试原理为“对试样进行退捻和反向再加捻,直到试样达到其初始长度。假设再加捻的捻回数等于试样的原有长度,这样计数器上记录的捻回数的一半代表试样具有的捻回数”。它又分为两种方法,方法A与方法B,方法B即是缘于退捻加捻法对预加张力非常敏感,而在方法A的基础上,计数器不能复零,取第二个试样,按第一个试样测得捻回数的1/4后,进行退捻,然后再加捻到初始长度,以校正因预加张力的设置不当引起的测量不确定度。B法在一定程度上减少了退捻加捻法间接测试的测量不确定度,相对于A法是较为准确的,但作为间接的捻度测试方法,其准确性仍因方法本身受到限制,不能从根本上解决预加张力设置不当造成的测量不确定度。同时,因B法实施于2003年,因B法中的两次测试中计数装置不能复零,我国的生产的多数捻度仪不能满足这些要求,只能应用A法进行捻度测试。因而GB/T2543.2—2003中A法成为单纱捻度测试的最常用的方法。A法中有三个基本的测试参数:预加张力、允许伸长、转速,科学、规范地设置这三个参数,是减少测量不确定度,提高捻度测试准确性的基础。

4.2 GB/T2543.2—2003中各试验参数对检验结果的影响与分析

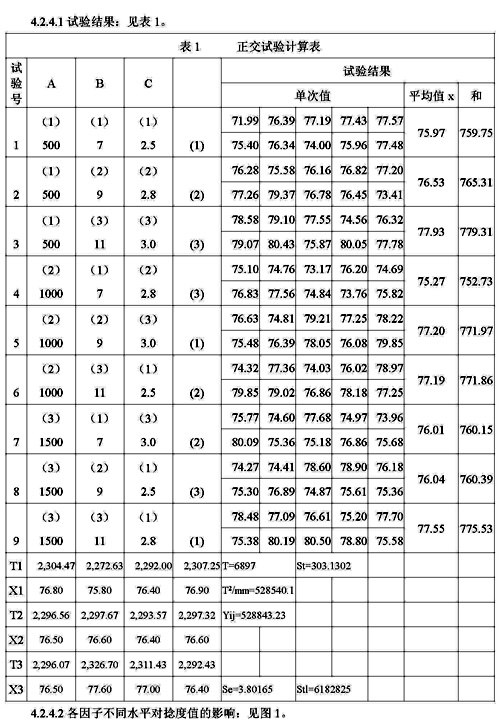

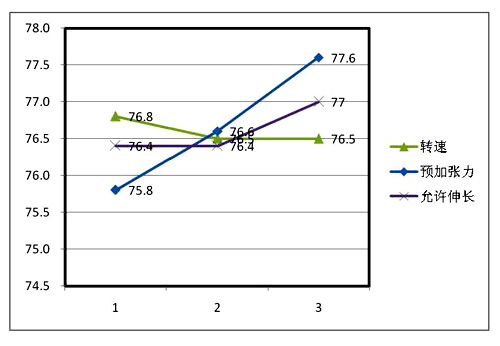

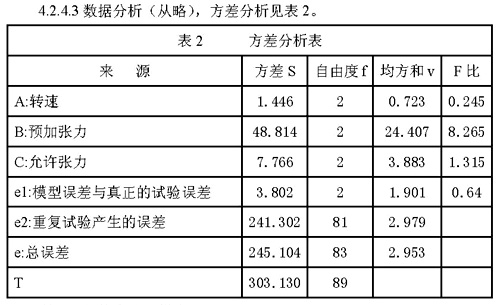

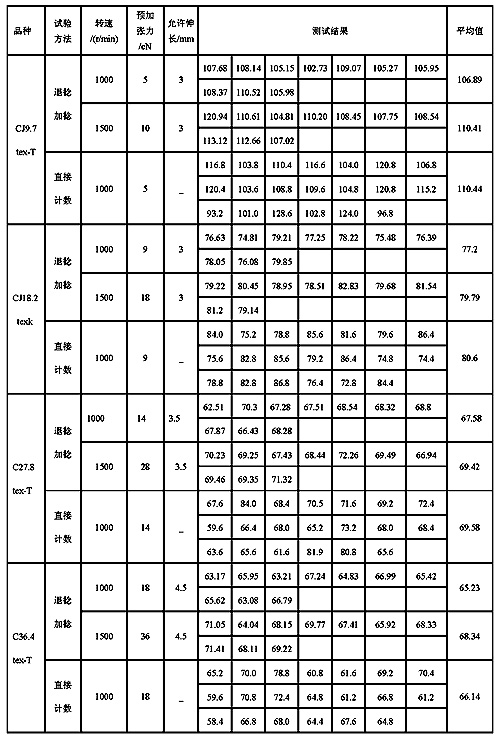

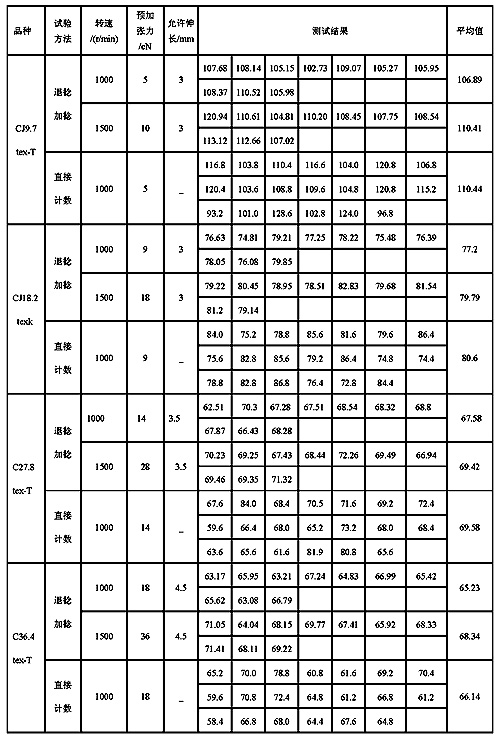

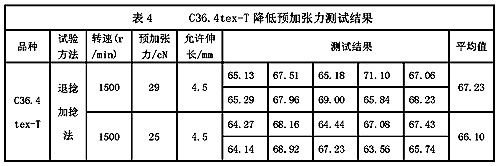

GB/T2543.2—2001较之GB 2543.2—1989,在隔距长度、转速、预加张力、允许伸长等方面作了较大改动,为加入“WTO”与国际标准接轨迈出了实质性的一步。本文从捻度各试验参数对试验结果的影响入手,调整试验参数使退捻加捻法与基准的直接计数法试验结果相一致,根据其影响大小调整试验参数,以使退捻加捻法的试验结果与直接计数法具有较高的一致性。

4.2.1试验参数分析

4.2.1.1转速(以棉本色纱为例)

新标准的退捻加捻法,棉本色纱试验隔距长度由GB/T2543.2—1989的250mm,统一改为500mm;转速由原来的1500r/min~2000r/min,改为现在的1000r/min±200r/min,再加之每样品还需要5次允许伸长试验测定,三方面结合起来,使得棉本色纱捻度的试验时间较1989标准增加至原来的3倍左右,捻度检验的工作量有了较大程度的增加。

笔者考虑在不影响试验结果准确性的前提下,可否提高转速以减少试验时间,以体现退捻加捻法简洁、快速的特点。就此对不同样品,以不同的转速(500r/min、1000r/min、1500r/min)进行对比试验,以探讨捻度试验提高转速的可能性。

4.2.1.2预加张力

退捻加捻法对预加张力非常敏感。新标准规定的预加张力范围为(0.50±0.10)cN/tex,即在捻度试验时,针对某一线密度,其预加张力可以选(0.50±0.10)cN/tex,也可以选0.4cN/tex、0.50cN/tex、0.60cN/tex。(标准也没有说明线密度是公称线密度,还是实际线密度。在纺纱实际生产中,绝大多数情况下,实际特克斯并不等于公称特克斯,实际线密度与设计线密度常有一定偏差。在百米重量偏差较大的情况下,以公称特克斯计算与以实际特克斯所计算的预加张力、捻系数,其准确性就会存在一定的偏差)。以CJ18.2tex K为例,其预加张力可以选择为10.92cN,也可以选择9.10cN、7.28cN。在捻度试验中试样退、加捻时,预加张力的不同,试样退、加捻至捻缩达到初始长度的快慢是不同的。这种快慢的不同,反映到试验结果上就是捻回数的不同,CJ18.2tex K预加张力的选择范围大小差异近4cN,既然“退捻加捻法对预加张力非常敏感”,那么对于一个捻度试验预加张力加上4cN与减去4cN,对试验结果不会没有影响。为具体说明起见,本文依据标准规定的(0.50±0.10)cN/tex,对CJ18.2tex K分别以0.4cN/tex、0.5cN/tex、0.6cN/tex的预加张力进行捻度试验,以探讨不同预加张力对试验结果的影响。

4.2.1.3允许伸长

&nb