纺织企业的整理工序用于检验、修理织布过程中出现的各类质量问题,目前国内纺织企业在布匹的检验上均采用人工的方式。验布时,由检验人员在一定的光源下观察布面状况,遇到疵点时在布面上打下标记,随后由修布人员根据标记修理布面上的相应疵点。采用人工验布的方式耗费人力多、速度慢、人眼易疲劳、检验连续性差。随着国内用工成本的不断上升,对基于视觉检测的自动验布机有所需求。逐步采用自动验布机进行布面质量控制,节约人力成本,也是未来纺织企业的一种发展趋势。为了适应这一变化,长岭纺电公司研制生产了能够替代人工验布的FS220自动验布机(以下简称FS220),对于提高纺织企业布匹质量水平、增进纺织企业经济效益有着重要意义。

1.组成及工作原理

1.1组成

FS220由布面牵引系统、视觉系统、图像识别系统、标记系统和控制系统组成,组成框图见图1。

1.2工作原理

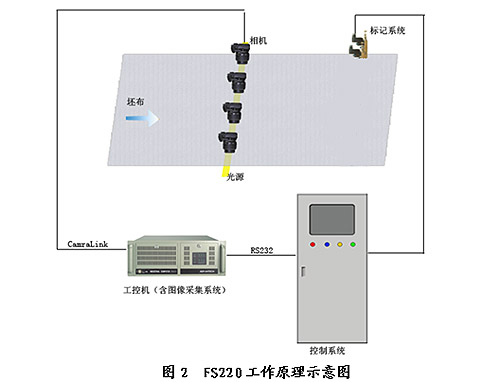

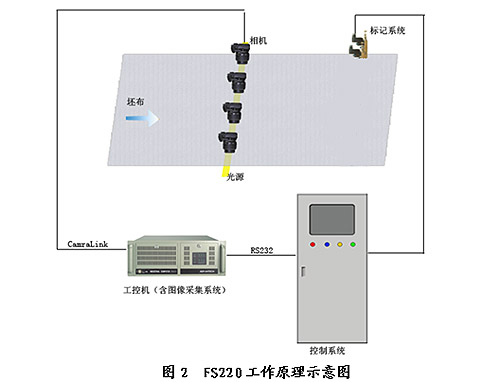

布面牵引系统对布面进行清洁、平整扩幅后添加一定张力使布面平稳通过检测区,视觉系统中LED光源照亮整个布面,4个CCD相机高频采样布面图像,通过图像采集卡将图像数据传送到工业控制计算机中,图像处理分析软件采用多线程技术对所得到4个CCD相机的布面图像并行进行图像处理、理解、识别等,判断当前布面上是否存在需要修正的疵点。如果存在疵点,则显示该疵点图像并通过串口向下位机发送控制命令,在布面的相关位置进行标记,方便修布人员对布面进行修理。布匹测试完成后,自动停止,可以连接下一布匹并继续进行测试,具体工作原理如图2所示。

2.布面牵引系统

布面牵引系统用于牵引布面平稳通过检测区,同时对布面进行平整、清洁等工作。布面牵引系统主要包括清洁装置、对中装置及牵引装置。

清洁装置负责对织物的两个表面进行清洁工作,避免因附着在织物上的线头、飞花等杂物影响处理单元的识别。刷下的线头、飞花和灰尘通过抽尘管道排出。清洁装置上装有漫反射式自动开关,用于检测本卷布匹是否已经测试完毕,如果全部测试完毕,则需自动停止驱动机构,等待下一步操作。

对中装置通过光电传感器对织物位置进行侦测,实时控制摆动罗拉把织物移动到合适的位置,并且通过扩幅罗拉对织物展平,消除皱折。

牵引装置通过减速机驱动导布辊,压辊通过气缸将布匹压在导布辊上,匀速牵引织物。通过改变变频器频率来调节织物速度,当前有15m/min、30m/min 、60m/min、120m/min四档可设速度。同时通过链轮,曲柄机构,带动摆布装置运动,将布匹摆折整齐。

3.视觉系统

视觉系统用于将检测的布匹转化为图像,并对图像进行传输、采集。视觉系统包括光源、相机、镜头、图像采集卡。视觉系统采用4个4K CCD相机,单个相机有效检测范围550mm,4个CCD相机在一条直线上均匀分布,整个验布系统检测区域2.2m,检测精度0.134mm/pixel。线性相机采集区域可以调节,以便能获得亮度均匀,纹理清晰的图像。通过调整相机安装座的旋转角度,调整各个相机的检测位置。每个CCD相机配有镜头,考虑到相机调整方便,每个相机的检测区域放大到570mm,系统放大倍率为40.96/570=0.0719。光源系统采用高亮LED光源进行照明,光源系统为正向背光方式,光源角度在80°~85°,能够充分显现布面疵点特征。

图像采集卡选用定制的高速图像采集卡,负责将CCD相机采集的图像数据传送到计算机进行处理,图像采集卡和相机之间采用CameraLink传输协议,板上带有缓存,数据传输率高,每个图像采集卡可以负责一个相机图像的传输。数据采集卡与工控机的接口采用PCI-E接口,可以高速地传递图像数据。

4.图像识别系统

图像识别系统的核心内容是坯布疵点的检测和识别。疵点检测过程包括织物图像采集、图像预处理、图像分析和特征值提取,由于机织物是由经纱和纬纱相互交织而成,其表面具有明显的纹理特征。而疵点是由经纬纱线不规则交织形成的,其纹理明显区别于规则交织形成的正常纹理。基于这种差异,提出了布面疵点的检测方法。

图像识别系统主要思想是通过图像空间域的变化,突出疵点特征。图像变换经历了图像分割、高斯滤波、直方图初步识别、二值化、轮廓变换、疵点识别等主要过程。

图像采集系统每次传送4096×512大小的图像,图像分割将图像分为512×512大小的图像,方便图像处理。高斯滤波实质上是一种信号的滤波器,其用途是图像的平滑处理,滤波器就是建立的一个数学模型,采用卷积方式进行计算,通过这个模型来将图像数据进行能量转化,突出图像的特征,排除掉低能量的噪声部分。直方图表示数字图像中每一级灰度与出现的频数间的统计关系,用横坐标表示灰度级,直方图能给出图像的概貌性描述,例如图像的灰度范围、每个灰度级的频数和灰度的分布、整幅图像的亮度和平均明暗对比度等,正常织物图像的直方图分布应符合正态分布,出现疵点的织物图像则不完全符合正态分布,根据这一原理根据直方图统计结果确定阈值点并初步判定该幅图像上是否含有织物疵点。二值化是根据直方图确定的阈值将图像转化为二值图像,方便判断,小于阈值的点为黑色,大于阈值的点为白色,通过二值化变化使得布面疵点的特征更加显现。根据布面疵点,采用双向阈值进行二值化的变化。轮廓变换是图像处理中从图像中识别几何形状的基本方法之一。轮廓变换通过计算二值图像的面积或者周长进而计算疵点的大小,通过门限比对实现疵点的识别。

布面疵点种类较多,按照布面疵点的分类,每一类均设计了专门的识别算法,可以分为棉杂(棉球)、竹节(多纬)、跳纱、异纤、纬缩、断经、断纬(百脚)、稀弄(密路)、纬缩(经缩)、满天星等算法。疵点的分类算法与疵点的空间变换相结合,共同完成布面疵点的识别。

四个相机同时工作,处理的数据量较大,在60m/min的速度下,相机采样行频达到了7.5k,每秒中处理的数据量达到了120M字节,对于每幅4096×512的图像处理时间要求控制在67ms内。针对4个CCD相机,处理系统采用四核高性能工业控制计算机,软件中采用多线程进行并行处理,充分利用计算机资源。其中4个线程进行图像采样、处理、疵点判断,1个线程进行疵点的汇总、统计。经过测试,处理每幅图像的时间为28ms~30ms,完全满足了实时性要求。

5.标记系统

标记系统负责在布疵区域的布边进行墨点标记,同时自动寻找布边。在布上标记是一种比较经济实用而又可靠的方法,采用特殊的可消除墨水进行标记,墨水经过20天左右的时间会自动消失,不会对布面产生任何不好的影响。布边标记系统,为布面疵点位置的相应布边位置作查找标记,提供了一种自动追踪布边并作标示的装置;当识别到布面疵点时,在相应位置的布边作一标示,表明布匹该位置处存在布面疵点。修布工人在此位置打开折叠的布匹,就可以快速、方便的查找到布面疵点,进行修理。

喷墨装置采用的喷枪,其工作原理是电磁阈得电后,控制压缩空气打开雾化压缩空气阈芯和墨水阈芯,喷到织物表面上,形成标记。喷枪是一种气动设备,对于喷墨的控制可以通过开关喷枪上的电磁阈进行。

6.控制系统

控制系统主要负责控制压辊电机的运转、清洁与扩幅装置的启停、无布自停和标记系统的正常工作、漫反射开关的检测等。控制系统和计算机系统之间采用RS232通讯,接收计算机系统指令,并将布面牵引系统的状态报告至计算机系统。由于控制系统以控制为主,计算为辅,软件设计采用汇编语言。

7.部分软件

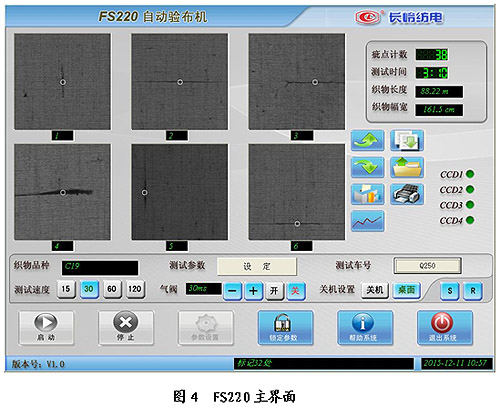

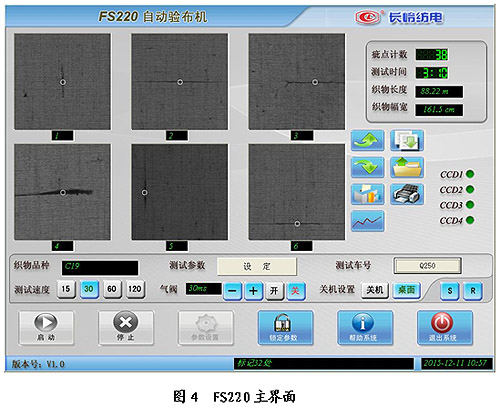

FS220监控识别软件是整个系统的核心,包括参数设置、结果查询、测试、自检、帮助系统等功能。其中参数设置包括与识别相关的设定参数、速度参数、气阀状态及幅宽设定等。参数可以按照品种进行保存,参数的修改通过密码进行保护,只有纺织企业工艺管理人员才能有权限进行参数的修改,而操作人员只需按照存储的品种重取参数即可。自检可以检查视觉系统、通讯、标记系统等,方便维修。主界面如图4所示。

8.机器特点

①检测精度高,采用高性能的进口4K线阵相机,采集频率高达10KHZ。

②光源系统采用高亮、长寿命LED光源,保证了布面疵点的识别。

③智能布边标记系统,能够自动寻找布边并将布边标记阀移至布边,特殊的布边标记方式方便布面修理。

④对各类疵点进行分类,对布面质量作出客观有效的评价。

&n