长岭纺织电子研究所 魏萌萌

前言

在纺纱过程中,纱线的条干均匀度是评价纱线品质的关键指标之一。纱线的条干不匀通常表现为纱线直径发生变异。在纱线品质考核的指标中,影响较大的是九级有害纱疵,即:十万米九级有害纱疵的个数。目前,大多在络筒工序中采用电子清纱器来清除九级有害纱疵,而对于清除效率的评估主要依据纱疵分级仪的测试结果。在电子清纱器的设置中,合理设定清纱门限对有效的去除纱疵至关重要。为此,本文从电子清纱器的工作原理,纱线品质与清纱门限、机器效率、清除效率等因素协调问题进行了探讨,并提出了建议和对策。

2 现状

电子清纱器是从电容式与光电式两种形式的相互交替到齐头并进发展的。目前,国内纺织生产企业主要采用电子清纱器来清除纱疵。电子清纱器根据设定的清纱门限和长度来判断需要清除的纱疵。国产清纱器除对有害纱疵清除、统计及自检功能外,又增加了逐锭统计和纱疵分级等功能。国外的清纱器有USTER和LOEPFE等。随着微机和光电等高新技术的应用,清纱器的功能不断扩展、可靠性愈加提高。当今,以LOEPFE ZNET+系列双光电探头清纱器、USTER QUANTUM 系列电容加光电组合探头清纱器为代表,使电子清纱器的功能更加强大,而且具有完善的纱线缺陷识别、统计、清除及具有异物异纤清除等功能。电子清纱器对于纺织生产企业来讲,既影响纱线品质又影响产量。因此,科学合理地设置清纱门限既有利于纱线疵点的严格控制,又利于提高络筒机的机器效率。

3 问题与讨论

3.1 电子清纱器

电子清纱器是把纱线粗细变化转换成相对应电量的一种装置。

若按检测原理可分为电容式与光电式两大类。近几年,随着清除异纤纱疵的要求,在原传感器的基础上增加了光电传感器用于测试异纤纱疵,形成“电容+光电组合和光电+光电组合”的电清模式。其中,USTER昆腾3使用的是前者,洛菲使用的是后者。对于异纤检测采用光电式,但对常规纱疵两种测量方式均可检测。电容式检测纱线的横截面积,而光电式检测的是纱线的直径。两种检测方式各有短板。如电容式易受温湿度的影响,当环境过于潮湿时,受纱线回潮率和混纺不均的影响易引发误切;光电式无法检出扁平纱疵,检测区积尘、仪器本身器件老化对工作都有影响。

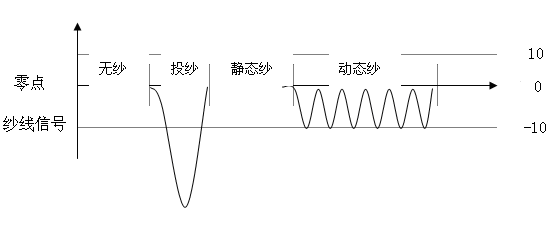

图1 相对测量纱线信号图

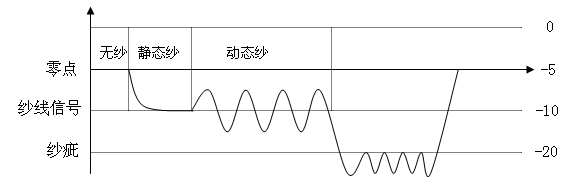

图2 绝对测量纱线信号图

3.2 测试原理

清纱器检测区域内无纱、静态纱、动态纱及有纱疵时零点电信号的变化(见图1和图2),可更透彻的理解清纱器的检测原理,更准确的设置清纱门限,为生产高品质的纱线提供理论依据。

按照纱线信号采集方式的不同,将电子清纱器分为相对测量和绝对测量。

3.2.1 相对测量

相对测量,就是在检测头输出信号和运算放大电路之间增加隔直电容,以隔离纱线直流分量,保留纱疵交流分量。由于隔离了直流分量,因此运算放大电路不会受到检测头零点漂移的影响。但缺点是只能采集到交流变化信号,无法准确检出错支和渐变纱疵。早期的电清多采用这种测量方式。

3.2.2 绝对测量

绝对测量是检测头输出信号不经过隔直电容直接进入运算放大电路。由于直接采集的是检测头输出的直流电平信号,因此极易受检测头零点变化的影响。绝对测量既保留了纱线的直流分量,又保留了纱疵的交流分量,不仅能检测出一般相对测量清纱器的各类纱疵,还能检出错支和渐变纱疵。

随着电子技术的不断更新、软件功能的不断完善,绝对测量已逐渐取代了相对测量。目前主流电子清纱器基本都采用此方式。

3.3 清除效率和机器效率

3.3.1 清除效率

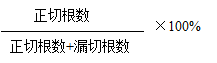

清除效率包含两个概念,即:正切根数和漏切根数。

FZ/T 98003-1994《电子清纱器标准测试方法》规定,在选定的清纱特性曲线上方的纱疵(即需清除的纱疵)被清纱器正确切断称为“正切”。被正确切断的根数称为正切根数。在选定的清纱特性曲线上方,应该被切除的纱疵,而实际上并没有被切除的纱疵称为漏切根数。被漏切的根数称为“漏切根数”。

除效率 =  (1)

(1)

清除效率实际反映的是清纱器漏切纱疵的程度。由于纱线品种和设定

门限的不同,清除效率会有一定差异。

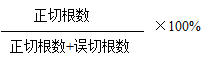

还有一个概念是正切率。在选定的清纱特性曲线下方的纱疵(即不需要清除的纱疵)和无纱疵被清纱器错误切断的称为“误切”。被误切的根数称为误切根数。

正切率 =  (2)

(2)

清除效率和正切率是衡量清纱器性能的重要指标,如果清除效率过低,会导致大量应清除而未被清除的纱疵漏入下道工序,如果正切率过低会导致大量误切,从而降低机器效率。

3.3.2 机器效率

络筒机的机器效率等于络筒机无故障工作时间除以总的开车时间。在络纱过程中,如果切疵次数过多,必然导致无故障工作时间减少,从而降低络筒机的机器效率。自动络筒机一般的机器效率为大于85%。如达不到,则应检查清纱门限设置是否合理,络筒机机械状态及细纱工序是否正常。不同清纱门限设置下的清除效率与机器效率对比见表1、表2和表3:

表1 不同通道清纱门限设定值

方 案 | N通道 | S通道 | L通道 | T通道 | |||

粗度% | 粗度/% | 长度/mm | 粗度/% | 长度/cm | 粗度/% | 长度/cm | |

一 | 350 | 210 | 20 | 130 | 35 | -50 | 15 |

二 | 320 | 180 | 15 | 110 | 35 | -45 | 10 |

三 | 280 | 150 | 15 | 75 | 35 | -35 | 8 |

以C14.5(品种1)和CJ35/65(品种2)为例,根据纱线品质和布面疵点优化清纱门限。

表2 清纱效果对比

方 案 | 品种 | 十万米纱疵/个 | 清除效率% | 正切率 | 机器效率% |

一 | 品种1 | 58(6) | 82.1 | 90.6 | 89.6 |

品种2 | 50(5) | 85.6 | 83.3 | 92.1 | |

二 | 品种1 | 65(8) | 88.5 | 89.0 | 80.5 |

品种2 | 53(3) | 87.6 | 94.6 | 90.3 | |

三 | 品种1 | 69(9) | 92.5 | 88.5 | 72.3 |

品种2 | 58(7) | 89.2 | 89.2 | 88.6 |

表3 不同清纱门限下机器效率对比

项目 | 门限1 | 门限2 | 门限3 | |

棉结(N) | 截面增量/% | 180 | 230 | 280 |

短粗节(S) | 截面增量/% | 130 | 190 | 240 |

长度/mm | 15 | 15 | 15 | |

长粗节(L) | 截面增量/% | 45 | 65 | 100 |

长度/cm | 30 | 30 | 30 | |

长细节(T) | 截面增量/% | -35 | -42 | -50 |

长度/cm | 20 | 20 | 20 | |

清楚效率/% | 89.5 | 85.4 | 80.5 | |

机器效率/% | 81.3 | 84.6 | 88.9 | |

由表1和表2可以看出,在清纱门限加严后,清除效率由82.2%升至92.5%,而机器效率由89.6%降至72.3%;而对于品种2和表3而言,趋势同品种1。由此可见,纱线品质和机器效率是相互矛盾的,要在两者之间寻找一个最佳的平衡点,就需要对清纱门限进行合理的设定。否则,设定的门限只要严于九级有害纱疵门限就可保证筒纱的十万米纱疵数达到规定要求。但是这样做的结果会损失机器效率、投入产出较低。另外,由于捻接后的纱线粗度至少为原纱直径的1.2~1.3倍,强力是原纱的0.8~0.9倍,过多的断头会产生新纱疵并降低纱线强力。因此,不可一味提高设定清纱门限来保证纱线品质。下面以40S、60S棉纱在自动络筒机上的设置进行说明:

表4 不同品种、清纱门限下机器效率

<td width="120" valign="top" style="padding: 0px 7px; border-left: none; border-right-width: 1px; border-right-color: windowtext; border-top: none

<td width="120" valign="top" style="padding: 0px 7px; border-left: none; border-right-width: 1px; border-right-color: windowtext; border-top: none; border-bott

<td w

项目 | SLJMC40S | SLJMC60S | |

棉结(N) | 截面增量/% | 150 | 200 |

短粗节(S) | 截面增量/% | 100 | 115 |

长度/mm | 10 | 19 | |

长粗节(L) | 截面增量/% | 35 | 35 |

长度/cm | 15 | 15 | |

长细节(T) | 截面增量/% | -26 | -42 |

长度/cm | 20 | 20 | |

异纤(FD) | & | ||