-----内容接上一期

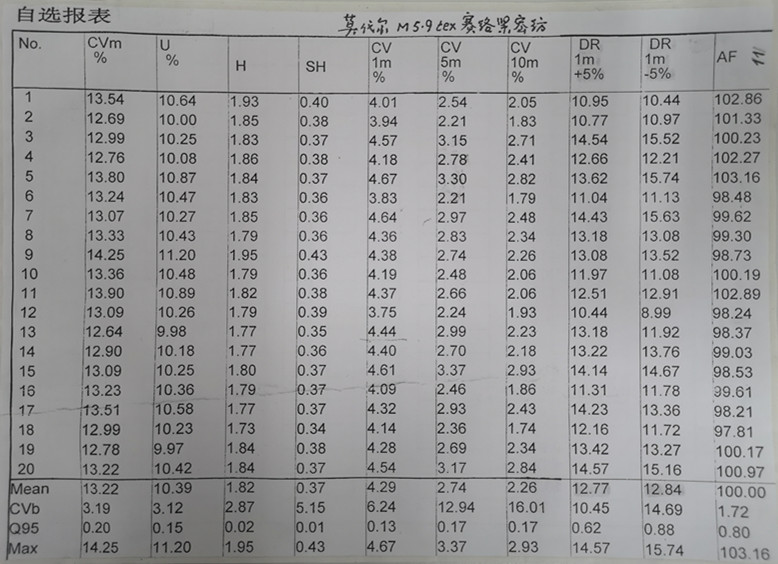

4、赛络紧密纺莫代尔M5.9tex(100s)

1) D`R(1m,+5%)及`D`R(1m,-5%)值接近13%,S+=1.33%及S-=1.89%,离散不显著,纱线线密度总体上也接近正态分布。作为高端纱线由于DR值偏大导致购纱客户反映织物外观差。

2) 赛络纺有利于降低CV(1m)值,现DR值偏大显然与CV(1m)值较大有关。

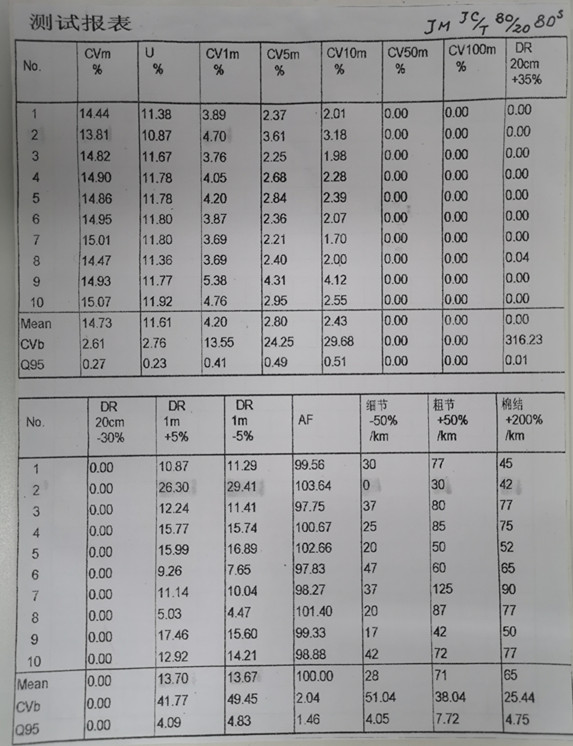

5、紧密纺JC/T 80/20 80S

1) D`R(1m,+5%)及`D`R(1m,-5%)值大于13%,S+=5.72%及S_=6.76%,离散很显著。

2) DR(1m,±5%)与CV(1m)值相关性差,即纱线线密度总体上偏离正态分布。说明纺纱全过程质量控制不完善。

3) NO.2管纱试样的CVm=13.81%及千米疵点值在十只管纱中所测数值最优,但DR值分别为26.3%及29.41%异乎寻常的恶化。说明这只坏管的线密度已做正态分布,只凭常规检测CV值及千米疵点值无法做出正确评价。

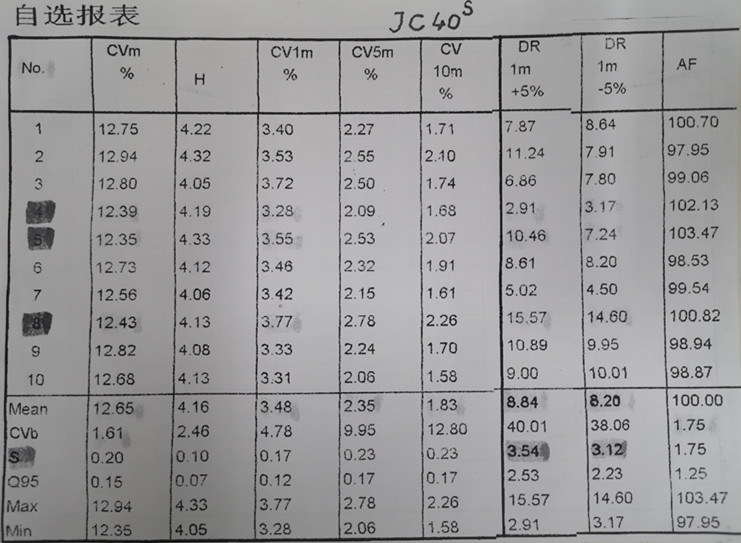

6.精梳JC40S

1) 该批纱线采用新疆长绒棉,常规测试CVm值、千米疵点值皆良好。纱线供针织内衣用,购纱客户反映织物外观差影响销售。

2) D`R(1m,+5%)及`D`R(1m,-5%)值虽小于9%但S+=3.54%及S_=3.12%离散显著。DR(1m,±5%)与CV(1m)值相关性差,即纱线线密度总体上偏高正态分布。

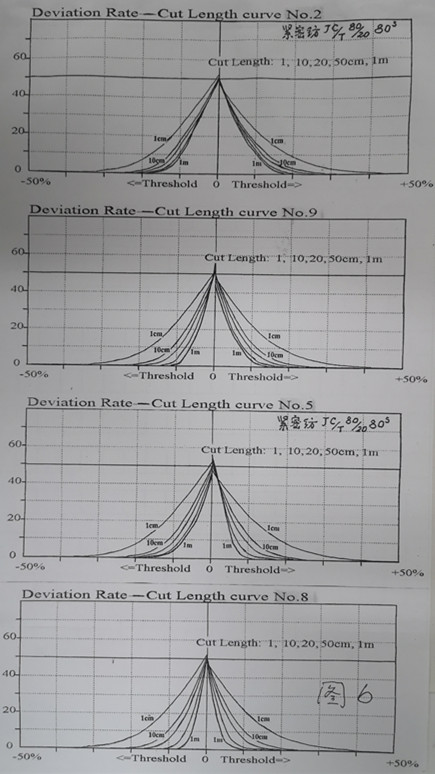

3) 比较NO.4、NO.8试样其CVm值几近相等而CVm值差异也不显著,但DR(1m,±5%)值则相差悬殊。NO.4试样DR值过小而NO.8试样DR值过大,显然两管纱的线密度都显著偏离正态分布。

4) 经管DR值平均值不大(小于9%)但离散过大,且纱线粗细不匀的结构特征各异(NO.4试样随机不匀的结构特点是含有偏多的过于均匀的纱段,而NO.8试样则含有太多过于不匀的纱段)而必然使织物外观变差。

一、 长岭条干仪专门设计有五种片段长度(1cm,10cm,20cm,50cm,1m)的DR曲线供定性分析纱线条干随机不匀的结构特征。

实际纱线中总是随机分布大量长短不一、粗细不等的粗节和细节,织物外观是受此综合影响的结果,而长长短短的异常粗节和异常细节出现将直接关系到织物外观的总体匀整性。现织物外观是靠目测评价,异常短粗节或异常短细节的出现由于其数量较多且较密集,将引起局部呈现大大小小的块状“云斑”;较长异常粗节或细节则量少且稀疏,使得相邻几根纱线突显粗细不匀而呈现随机分布的“条影”。

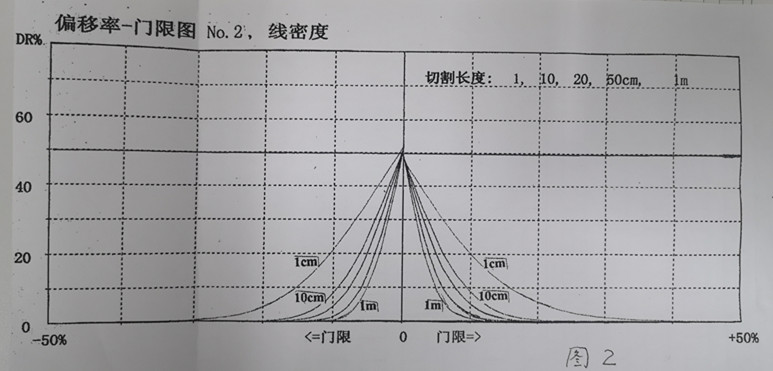

1、纱线线密度接近正态分布时,其不同片段长度的线密度不匀曲线围绕平均线密度`X总体上近似呈粗粗细细的上下对称波动。反映到DR曲线上则呈现两个基本特点,一是相应门限a=0处各条曲线基本上会聚于50%即DR(lC,±0%)≈50%;二是五条曲线均匀分布且相应纵轴(a=0)DR曲线左右基本对称。参看图2

2、纱线中出现不同长度和粗度的异常粗节或异常细节将不同程度的使纱线线密度偏离正态分布,即不同片段长度的线密度不匀曲线围绕平均值`X总体上不再呈随机性上下对称波动,反映在DR曲线上则是在门限a=0处不再会聚于50%,而是错位突跳形成“防跃”。

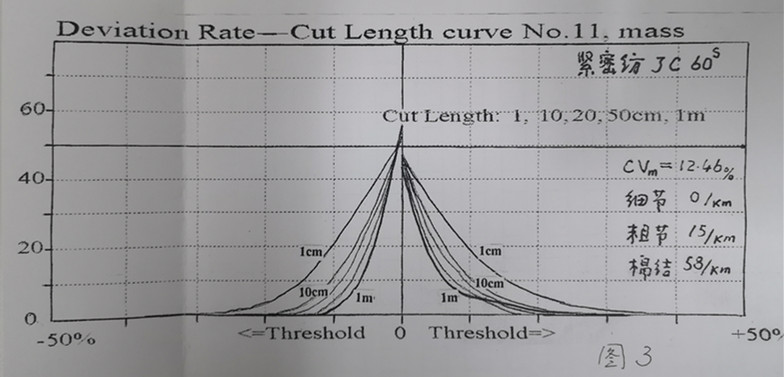

1)DR(1cm,±a%)曲线在a=0处出现显著“左高右低”的“防跃”,说明纱线中有过多的短粗节。DR(1m,±a%)曲线在a=0处出现显著“左高右低”的“防跃”,说明纱线中有过多的长度超过1m的较长粗节,特别是曲线向右拖长说明纱线中出现了异常长粗节。参看图3:

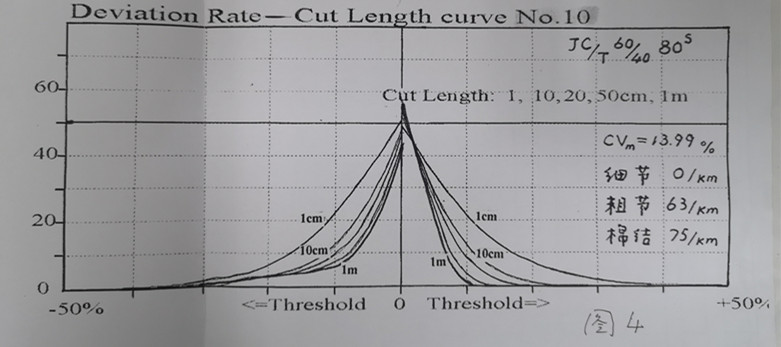

2)DR(1cm,±a%)曲线在a=0处出现显著“右高左低”的“防跃”,说明纱线中有过多的短细节。DR(1m,±a%)曲线在a=0处出现显著“右高左低”的“防跃”,说明纱线中有过多的长度超过1m的较长细节,特别是曲线向左拖长说明纱线中出现了异常长细节。参看图4:

这里强调的是,生产过程中一旦出现像图3、图4这样的坏管纱肯定会使织物外观恶化。但常规测试CVm、千米疵点值不一定变差,本例中所测数据则处于5-25%优良水平。

3)纱线中还有可能随机分布一些过于均匀或特别不匀的纱段而影响织物外观,呈现这类结构特点的随机不匀也可基于DR值和DR曲线进行分析。

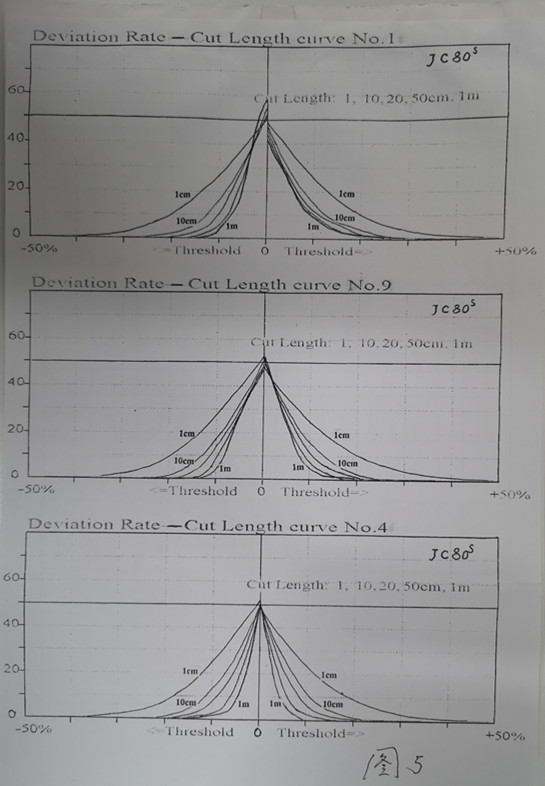

4)日常生产批次测试应关注每管纱线试样的DR曲线是否正常,立刻发现异常有助于及时剔除坏锭。图5、图6批次测试实例,显然多只管纱同时出现DR曲线严重扭曲,如果不及时关注将引发严重生产质量问题。

-------李友仁

2019.4.1