在成纱质量检测中,一般把条干CV、细节、粗节、棉结、强力、强力CV作为重要的质量指标,往往忽略十万米纱疵的重要性。并且在试验时间安排上,十万米纱疵试验一周也只有2次~3次,对纱疵数据也不多做分析。即使有简单的研究,也只是把A3、B3、C3、D2和H2、I1、I2作为纱疵来对待。其实十万米纱疵分级中每一级纱疵都十分重要,不能简单地认为A1、A2、B1、B2、C1、C2、D1、E、F、G、H1的危害作用不大。不同组织结构的织物,对纱疵有不同的要求。为了更好地指导纺纱生产和织造更高质量的织物,必须对纱疵作细致的分析研究,这样才有利于将十万米纱疵的分级及数量与不同质量要求的棉纱和织物紧密联系起来,针对织物的不同要求确定不同质量要求的棉纱,以便达到减少浪费、合理利用原料和设备,有效控制纺纱成本的目的。因此,在生产过程中,除了对各种常规质量指标进行控制之外,十万米纱疵测试及数据的分析、总结也很重要。干仪测试数据、AFIS仪测试数据与十万米纱疵仪测试数据有机地结合起来,才有利于棉纱质量内条控指标的制定,并针对不同织物划分不同档次的棉纱质量指标。

1 十万米纱疵分类

1.1 常发性纱疵和偶发性纱疵

根据纱疵出现的几率分为常发性纱疵和偶发性纱疵。常发性纱疵一般为棉结、短粗节和短细

节。常发性纱疵短而小,小而多,一般对后工序的加工和织物影响不大,通常不易清除彻底,但对高档织物也必须控制常发性纱疵的数量。偶发性纱疵一般都表现为粗大、长细,该类纱疵通常是由于生产管理不善、操作不良、工艺设计不合理所致。该类纱疵大而少,但对后工序和织物质量影响显著,所以必须清除。

1.2 原料纱疵、牵伸纱疵、操作管理纱疵

根据纱疵的性质和对织物的危害性,可将纱疵划分为原料纱疵、牵伸纱疵和操作管理纱疵三大类。一般原料纱疵短而小,属于常发性纱疵。而牵伸纱疵和操作管理纱疵粗而长或细而长,属于偶发性纱疵。由于对布面的危害性较大,通常又被称为有害纱疵。

原料纱疵通常是由于原料的长度整齐度差,细度差异大,短绒率高,成熟度低,棉结、叶屑、棉籽壳、带纤维籽屑含量高等原因造成的。牵伸纱疵是由于工艺参数设计不合理,如罗拉隔距过大或过小,后区牵伸倍数配置不合理,胶圈钳口过大或过小;胶辊胶圈过硬或过软,磨砺周期不合理;梳理部件打顿,使得纤维弯钩伸直度差或纤维在牵伸过程中搭接不良而被拉断产生的。该类纱疵在棉纱中表现为1cm~4cm的粗节和较长的细节。操作管理纱疵主要是指长度大于4cm的长细节和长粗节。涉及设备、工艺、运转操作管理、温湿度等诸多方面。如挡车工接头不良产生的粗细节;保全工、挡车工对机器清洁不彻底产生的飞花、绒板花。另外由于保全保养不善或挡车工操作不善,造成钢领发毛产生大面积的毛羽纱;损坏的胶辊胶圈或棉纱通道部位挂花产生竹节、粗节、细节等。这两类纱疵一般在织物上反映明显,都为有害纱疵,是纺纱中重点控制的纱疵。

在23级纱疵中,原料纱疵、牵伸纱疵、操作管理纱疵在十万米纱疵中的分布状况如表1所示。通常原料纱疵表现为短而小、小而多的纱疵。操作管理纱疵表现为粗大、细长纱疵。原料纱疵中相当部分与常发性纱疵类同,牵伸纱疵和操作管理纱疵与偶发性纱疵近似。

原料纱疵、牵伸纱疵、操作管理纱疵对后工序加工和织物的危害性大小不一。三种纱疵对后工序加工和织物的危害性由大到小为:操作管理纱疵最大,牵伸纱疵次之,原料纱疵较小。对于常规织物而言,如一般的平纹、斜纹机织物,原料纱疵影响是不显著的。因为这种纱疵在布面显现数量较多,特别是对浅净色布面、颜色反差大的布面、深色布面表现都较为明显,因而对A1、A2、A3、B1、B2、C1、C2、H1纱疵也应严格控制。牵伸纱疵和操作管理纱疵都属于偶发性纱疵,对织物表面的危害性极大,特别容易引起布面降等、降级,而且该布面无法修复。因此,必须消除牵伸纱疵和操作管理纱疵。

2 不同种类织物对十万米纱疵的要求

由于机织物和针织物在织造工艺、组织结构和成品风格上的差异,机织物和针织物对原纱的纱疵数要求是有差别的。即使是同属于针织物或机织物,由于它们的组织结构和颜色不—,也会导致纱疵在布面上的反映情况不一。所以虽然是同样大小的纱疵在有的组织结构上就容易显现,在另外一种组织上就不容易显现。这是由于布面评分受限于人的目光,又由于布的颜色反差和组织结构的不同,造成的反射和折射不同,对人的视觉产生不同的影响,因而产生不同的评分结果,因此不同机织物和针织物对纱疵数量要求不同。纱疵数量控制在合理的范围是提高布面质量不可缺少的因素。

2.1 机织物对十万米纱疵的要求(见表2)

表2数据说明,机织物对十万米纱疵数量的要求依次是米通条布较净色布严,净色布较条格布严,条格布较绒布严。因米通条织物多为深颜色纱线与白色纱线经向交错,白色的反射和折射光线极为明显,所以极小的纱疵都容易在布面上显现。尤其对A2、B2、C2控制很严格。净色布由于颜色一致较浅,反光率较强,吸光率较差,纱疵同样容易暴露于布面。所以米通条、净色布织物对纱疵要求较严。由于绒布被割绒之后大部分纱疵被绒毛掩盖,因而对纱疵的要求相对较宽松。条格布由于不同颜色镶嵌对光的吸收率较高,反射程度差,折射作用明显,使纱疵不易显露,对棉纱纱疵要求较为宽松,但其中窄条格布比宽条格布对纱疵数量要求严格许多。因此根据织物特点确定原纱纱疵,有利于改善织物质量,降低纺纱成本。

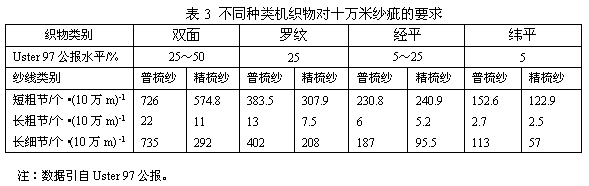

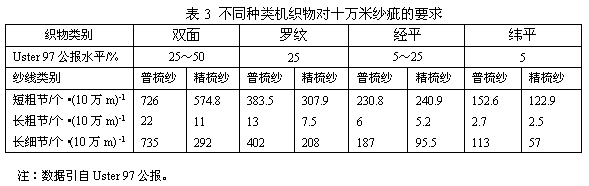

2.2 针织物对十万米纱疵的要求(见表3)

表3数据说明,针织物十万米纱疵数据相对于机织物而言对大长疵点(大肚纱)、细长疵点要求严格,对纬平组织要求最高,对经平组织相对于纬平组织要求略低,罗纹组织对纱疵的要求又比前面两种经平和纬平低。双面组织对纱疵有一定的掩盖性,因而对纱疵要求较松。精梳纱的纱疵在大、长细疵点方面较普梳纱数据朋显严格,同时针织物对纱疵的要求整体数量少,无论是小短纱疵或是长细纱疵均是如此,如果针织物基本反映没有纱疵,此类棉纱机织物(除米通条织物之外)一般是不存在问题的。米通条织物在一定程度上对纱疵的要求此纬平针织物要求更高,尤其表现在短粗节、长粗节方面。所以米通条织物、纬平组织是机织物和针织物中对十万米纱疵各级疵点要求较高的两种织物组织。根据各类织物的组织特点,确定纺纱纱疵数量有利于对棉纱纱疵进行控制和分类。

3 络筒机清纱参数的调整

对于纱疵的清除,必须根据十万米纱疵的分布及数量,找到原料纱疵、牵伸纱疵、操作管理纱疵产生的根源,在生产过程中加以控制。不能完全依赖电子清纱器清除纱疵,要根据织物要求决定合理的成纱质量,摸清不同织物组织对纱疵的要求来调整电子清纱器参数,以减轻电子清纱器的压力。一般来说米通条织物、针织单面平针织物均要求十万万米纱疵在乌斯特97公报5%水平以内,这两种织物使用的棉纱要求电子清纱器对短粗节、长粗节、细节的大小、长度等参数的设置要严格。相对而言,绒布、条格布、针织罗纹组织、双面组织对十万米纱疵要求较松,对原料纱疵数无须严格要求,对于大部分短粗节、小的细节可以保留于筒子纱内,络筒机电子清纱参数可适当放大。对于质量要求不高的棉纱,电子清纱器的主要作用是去除粗而大、长而细的纱疵;对于质量要求较高的棉纱,电子清纱器的主要住用是去除部分棉结和短小粗节,包括对原料纱疵的清除,相对而言电子清纱器的清疵负荷加重。针织纬平织物用棉纱清纱前后纱疵情况对比见表4。纱疵类别清纱前清纱后。

清纱后保留了部分常发性疵点(A1、A2、A3、B1、B2),有害疵点A3+B3+C3+D2控制在2.3个/10万m以内,但H1、H2纱疵仍有一些,接近达到Uster97公报5%水平。电子清纱参数配置

基本合理。但对残留的H1、H2细节还须在工艺和操作管理上找原因,加以控制。

4 结语

(1) 纱疵出现的几率,可分为常发性纱疵和偶发性纱疵。常发性纱疵一般为棉结、短粗

节和短细节。偶发性纱疵一般都表现为长粗节、长细节,该类纱疵通常是由于生产管理不善、操作不良、工艺设计不合理所造成。该类纱疵大而少,但对后工序和织物的布面质量影响显著,所以必须清除。

&nb